2022/04/23

多くの製造業が、生産性を向上させるために現場改善に取り組んでおられると思います。一部の部門で改善に取り組むのと、全ての部門が改善に取り組むのとでは、どちらが生産性向上に寄与するのでしょうか? 全ての部門が自部門の改善に取り組むと思わぬ弊害を生む可能性があります。...

2022/04/06

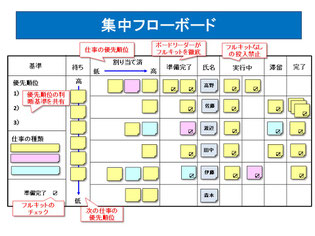

「仕事が効率よくこなせない」、「毎日忙しいけど、仕事が前に進んでいないように感じる」といった悩みを抱える人は多いと思います。その原因の多くがマルチタスクによるものと考えられます。新しい仕事が次々と入ってきた場合、皆さんはどのように仕事をさばいているのでしょうか? 今やっている仕事を中断して、新しい仕事をとりあえずやってみる。また新しい仕事が入ってくると、今やっている仕事を中断して、また新しい仕事に手をつける。そして中断した仕事にまた戻る…。このようなことを繰り返していると、全ての仕事が中途半端になり、どれも納期に遅れてしまう、といったことがよく起こります。これは、実行する仕事(タスク)を切り替える度に、思考の段取りが発生し、余分に時間がかかってしまうからです。 こうした状況を解消するには、以下のような点に注意する必要があります。 1.取りかかるタスクの優先順位を明確にする 2.タスクの負荷を平準化する 3.万全の準備をしてからタスクにとりかかる 4.一つ一つのタスクを集中して完了させる 5.滞留しているタスクを見える化する 6.問題を一個流しで解決する 7.日常業務の中でマルチタスクを解消する

2022/02/08

新製品開発やITシステム導入プロジェクトなどを進める時、求められた品質を目指し、限られた予算の中で、予定された納期通りにプロジェクトを完遂するのは、なかなか大変です。様々なプロジェクトでQCD(品質、予算、納期)をすべて守ろうとすると、現場のメンバーに過重な負担を強いることになります。そのため、責任感のあるプロジェクトメンバーは、各人のタスクに安全余裕を含めて工期を見積もります。しかし、与えられた予算と時間はあるだけ使ってしまいます。プロジェクトに不確実性はつきものです。次々と発生する課題に的確な優先順位がつけられず、対処療法的な対応を続けていると、真に重要な課題が先送りされ、プロジェクト全体の遅れへとつながることもよくあります。このように不確実性の高いプロジェクトのマネジメントに関わる問題に対して有効な解決策を与えるのが、CCPM理論(クリティカルチェーン・プロジェクトマネジメント理論)です。 CCPM理論は、TOC(制約条件の理論)の考え方を基に、プロジェクトの最適なマネジメントを実現するために考えられたものです。CCPM理論には以下の5つの考え方があります。 1.マルチタスクの排除 個々の作業に集中し、タスク切り替えロスを削減するために、マルチタスクを排除します。 2.クリティカルチェーンによるマネジメント タスクの順序、必要な工期で策定したクリティカルパスではなく、リソースの制約まで考慮して待ち時間が最も短くなるクリティカルチェーンで、無理のない計画を策定します。 3.バッファ(安全余裕)の集約 個々のタスクが抱えるバッファ(安全余裕)を取り出し、プロジェクト全体のバッファとして集約、管理します。バッファを多く消費しているタスクは、支援が必要なタスクとして認識し、優先的に支援します。 4.バッファ消費量によるプロジェクト管理 プロジェクト全体の進捗状況を、最長チェーン達成率(クリティカルチェーンの完了率)とプロジェクトバッファの消費率で判断します。 5.準備がすべて揃ったタスクからスタート タスクに必要な万全の準備が整ってから次のタスクに着手します。 個人が持っていた安全余裕をプロジェクト全体で共有すると、皆で助け合う気持ちが生まれます。これらの考え方を基に、毎日の進捗確認で課題と優先順位を共有し、必要な支援を必要なだけタイムリーに与え、最も重要な課題に対応することで、作業の効率化と工期の短縮につながります。

2020/05/10

事業を始めて間もない頃や、会社が小さい頃はとにかく目先の売上確保に力を注がなければならず、マーケティングやセールスに関心が行きがちですが、ある程度売上が確保できるようになると、社長が最前線で実務をやるのではなく、実務は現場に任せて、社長は将来の売上を作るための活動をする必要があります。そのためには「会社の仕組み」を作らなければなりません。「会社の仕組み」ができると、次のようなメリットを得ることができます。 1.仕事の分担ができる 社長がボトルネックになって仕事が進まないということがなくなります。適材適所で人材を配置でき、仕事が効率化できます。また、社長がいなくても業務が回るようになります。社長は経営者としての仕事に集中できるので、パフォーマンスも上がります。 2.将来の予測ができる 成果が出る手順を仕組み化して繰り返せば、来年も再来年も同じ成果が期待できます。つまり先が読めるので、安心して事業に取り組むことができます。設備や人材に投資する余裕も生まれます。 3.事業を拡張しやすい 成り行きまかせの経営では再現性がありませんが、成功した1つの事業で仕組みができれば、その仕組みで新たな事業を展開しても成功する確率が高まります。事業の拡張が容易になります。 つまり、仕組み化は、小さな会社が大きく成長するために必ず実施しなければならない取り組みの一つと言えます。ISO9001は、認証取得することだけがその活用方法ではありません。会社の仕組み化を要求するISO9001には会社経営のヒントがぎっしり詰め込まれています。これを活用しない手はありません。会社経営のバイブルとしてISO9001を活用されることをお勧めします。

2018/06/26

廃棄物にならなくてもエネルギーがムダに使われる場合があります。ある設備にエネルギーが投入されて稼働することを考えます。入力したエネルギーがすべて有効に使用されるのが最適ですが、入力したエネルギーの一部が効力を発揮しないということがあります。本来の商品・サービスに使われないエネルギーは無効エネルギーとなります。エネルギーの最適化とは、無効エネルギーを極力少なくすることです。 そのためには、機械効率を高めることと、機械の運転率を高めることが必要です。機械効率を高めるためには、高効率設備への更新が浮かびますが、設備全体を更新することだけが解決策とは限りません。たとえば、ポンプの必要流量の変動に合わせてモーターの回転数を変動させるために、ポンプにインバータを追加するというのもその一つです。 設備が効力を発揮するのに一定時間慣らし運転が必要だとか、機能を維持するために待機電力が必要ということがあります。こうしたロスを減らすためには、一度設備を稼働したら、長時間連続して稼働することが重要ですが、生産するものがないのに稼働し続けることはできません。需要への対応や納期を優先しながらも、その中で極力設備を止めなくても良いような生産計画を立て、それに合わせて設備を稼働することが求められます。つまり、ムダのない効率的な生産計画とそれに連動した設備稼働です。 あるプラスチック製品の射出成形を行っている工場で、次に成形するものがない時、射出成型機自身は非稼働ですが、樹脂を溶融するためのヒーターは点けたままにしているという事例がありました。熱エネルギーがムダに放出され、空調のためのエネルギーも浪費していました。再稼働するためには2時間程度の立ち上げ時間が必要なために、ヒーターだけは点けているということでしたが、2時間以上生産予定がなければヒーターも止めるべきでしょう。できれば、射出成型機が長時間連続運転できるように生産計画を組むことが重要です。もちろん売れる見込みがないのに生産しては却ってムダになりますので、生産管理担当者は総合的に判断して最適な生産計画を組む必要があります。

2018/06/11

何か事業を行う場合、仕入れたものをそのままお客様に提供する小売業、加工して付加価値を付けでお客様に提供する製造業、飲食業、建設業、サービス業、いずれも投入したエネルギーの全てが商品・サービスに形を変えてお客様に価値提供されるとは限りません。商品・サービスにならなかったものは廃棄物として捨てられます。これらの廃棄物を作るためにもエネルギーが使用されていますので、廃棄物があるということはエネルギーがムダに使われたということになります。 次に一つの施設の中で、熱の流れからエネルギー構造を考えてみます。たとえば飲食業の店舗を想定してみると分かりやすいです。エネルギーが設備に入力されて仕事をしますが、その過程で放熱されてエネルギーの一部が室外へ捨てられます。そして残りの熱は室内に蓄積されます。給排気によって室外との間で熱の出入りがあります。さらに空調設備によって吸熱・放熱が行われ、ここでも室外との間で熱の出入りが発生します。熱というエネルギーを店舗から出したり入れたりすることは、ムダにエネルギーを消費することになります。排熱を有効活用することができないかを考えることで、エネルギーの最適化を図ることができます。施設全体のエネルギーフローを調べ、どこに省エネポイントがあるのか、どこを優先的に改善すべきかを考えることが重要です。たとえば、CO2濃度は1000ppm以下であればいいのですが、500ppmとかかなり低い場合があります。つまり換気のし過ぎということですね。冬場暖かい空気が外部に放出され冷たい空気が入ってくるということで暖房のエネルギーを余分に使っているということが起こってはいないか、CO2濃度を900ppmくらいまで上げるよう換気の調整をするということもひとつのポイントになります。 省エネはエネルギーを削減するというよりも、入力されたエネルギーをムダなく如何に有効に活用するかという視点が重要です。

2018/05/04

大阪府中小企業診断協会 ISO研究会として、平成30年4月20日に本を出版しました。弊社代表の高野は、同研究会の代表を務めています。 本のタイトルは、「小さな会社の社長必見! 経営ツールとしてのISO活用Q&A」です。...

2017/10/10

工場の検査で合格となり、出荷された製品がお客様の現場で問題を起こす場合があります。どうしてこのようなことが起こるのでしょうか。工場の検査での見落としや、検査の仕方に問題があることもあるかもしれませんが、多くは設計に起因します。工場では設計部門から与えられた手順で製造し、設計部門から与えられた検査基準で検査します。そもそも製造現場とお客様の現場では環境が違います。自社工場では管理された環境の中で製造されますが、お客様の現場はほとんど無管理状態です。つまり、工場の出荷検査に合格した製品でも、設計部門が想定していない環境で使用されると、不良になることが起こり得るのです。こうした不良は、工場での品質管理を強化しても防ぎ切れません。品質管理の手法には限界があるのです。限界を乗り越えるためには、源流である「設計品質」を高めることが必要です。 設計品質を高める方法として、デザインレビューがよく知られていますが、これは、忙しい設計者が見逃している点を、経験豊かな人や他部門の人が見つけ出そうということです。最低限の品質保証にはなると思われますが、これにも限界があります。お客様のどんな劣悪な環境でも製品が兼ね備えるべき基本機能が安定して維持できるように設計しなければなりません。従来の信頼性試験では、多大な時間をかけて大量のデータを取得しなければなりません。また、経営の観点からすると開発期間の短縮も必要です。安定性確認テストに多くの時間とコストをかけるわけにもいきません。

2017/06/27

製造現場で機械化が進む中、作業者のちょっとしたミスによる不良が目立つようになりました。作業者に注意してもなかなか作業ミスは減りません。そもそもヒューマンエラーとはどのようなものでしょうか? ヒューマンエラーとは、適切な標準が整備されていて、その仕事をするのに必要な力量を持っているにも関わらず、意図せずにやってしまうミス(エラー)です。すなわち、作業標準が存在し、作業者が力量を保有していることが前提となります。したがって、作業標準を作成し、教育訓練により力量を身に着けることが不十分であれば、まずそれをやることが必要です。また、作業標準自体に不備や欠落があるのなら、作業標準を改善する必要があります。そうしたものを除いてヒューマンエラーを分類すると、以下の3つになります。 1)うっかり型 やろうとすること(計画、目的)は正しく認識しているが、行動に移した時にうっかりと行動を間違える、というものです。この対策の方向としては、人の行動が無意識のルーチン化に陥らないような工夫があります。たとえば、「指差し呼称」のように、行う動作を一つ一つ意識して確認する方法です。 2)ぼんやり型 やろうとすることは正しく認識されていたが、ぼんやりしてやることを忘れる、というものです。たとえば、製造現場で、1サイクルの作業の途中で話しかけられて作業を中断した後に1ステップ飛ばして作業を再開してしまったというケースです。この対策としては、こまめにメモを取る習慣づけ、現場での表示・掲示の充実、作業中の安易な声掛けの禁止のような外乱を防ぐ工夫などがあります。 3)思い込み型 やろうとすることを間違えて認識してしまうことです。この場合、上記2つとは違って本人は間違いに気づくことができません。気づくのは不良が発生した後になります。この「思い込み」型が最も厄介なモードです。この対策の方向としては、曖昧な指示を排除していくことが考えられます。思い込みの発生を助長する典型的な例に、「あれやっといてくれ」、「はい、これで良いですね」といった曖昧な指示と曖昧な応答というものがあります。 こうしたヒューマンエラーの要因を取り除く方法としては以下の5つが考えられます。 ①指差し呼称 「指差し」も「呼称」も一番重要なのは「見る/確認する」という行為です。これを「ちゃんと見ろ」というように曖昧に指示すると、見落とし、見過ごしが発生します。大きな声で指差ししていても、目はうわの空、ということが起こり得ます。 ②危険予知訓練(KYK) これから行う作業の開始前に、リスク評価を行い、必要な対策を予め施すことによって事故や不具合を防止しようとするものです。これから行おうとする仕事のプロセスの流れを可視化し、チームで情報共有し、どのような危険が潜んでいるかを抽出して対策を立てます。複数の人の目で現場を見ることによって一人では気づけなかった危険源に気づくことが期待できます。ただ、KYKにもマンネリ化の罠が存在します。過去に経験した類似の成功事例を意識的に、または無意識的に流用(コピペ)してしまわないように気をつけなければいけません。 ③ヒヤリハット活動 ヒヤリハット活動は、抽出した危険源やリスクに対して事前に手を打つという面ではKYKとほぼ同じ内容ですが、ヒヤリハットの場合は、事故や不具合ではないにしろ現実に起きた危ない出来事を対象にします。ヒヤリハット事象を手掛かりにリスクの存在に気づき、緊急対策や水平展開を行い、仕組みの頑健さを向上するのが目的です。 ④5S活動 整理・整頓を実施することで、職場のノイズ(たとえば、要らないものを誤って使ってしまう可能性)を減らすことができます。その結果としてヒューマンエラーの防止につながります。 ⑤チェックリスト 日々の改善活動の結果、標準は改訂されていくのが自然な姿です。しかし人間は、つい、慣れ親しんだ古いやりかたを選んでしまうことがあります。結果として、それが標準と違う行動の原因となってしまうことがあります。こうした人間の記憶の不確かさという特性を考慮した対策としてチェックリストがあります。しかし、緊急事態に陥った場合は、あせればあせるほど、処置を急ぐあまり、半ば善意で記憶に頼った行動をする可能性があります。 不良の多くは「再発」です。人の不注意を指摘して、「以後ちゃんと見るように」、「はい、わかりました」という曖昧な指示と応答では再発は防げません。よく後工程はお客様と考え、一つ一つの工程の中で確認・検査作業をするように、と言われます。この時、できた結果を確認するのではなく、作業の出来栄え、すなわちプロセスを確認することが重要です。その重要なプロセス(作用点)を危険予知訓練やヒヤリハット活動で見つけ、チェックリストに具体的に作用点での確認事項を記載し、指差し呼称で確認します。その上でマンネリ化防止や緊急時対応について工夫が必要になります。

2017/06/14

計画を作っても、直ぐに崩れる。そもそも計画が立てられないから、納期回答も満足にできない。このような状態であれば、無理に生産計画を立てて守ろうとするのではなく、顧客の注文ペースにあわせて生産の優先順位をダイナミックに変更しながら納期遅れを防止する生産方式が有効です。...