計画を作っても、直ぐに崩れる。そもそも計画が立てられないから、納期回答も満足にできない。このような状態であれば、無理に生産計画を立てて守ろうとするのではなく、顧客の注文ペースにあわせて生産の優先順位をダイナミックに変更しながら納期遅れを防止する生産方式が有効です。

生産に必要な期間、すなわち生産リードタイムをバッファとします。納期から考えて、まだバッファ分の時間だけ余裕があるということです。すなわち、この日からスタートすれば十分間に合う日程を「生産着手日」にします。バッファは長くもなく短くもない、適正な長さにする必要があります。そして、バッファを3等分し、最初は緑色、バッファの1/3を経過すると黄色、2/3を経過すると赤色とします。受注案件毎にバッファの消費率(経過日数/バッファ日数)を計算し、毎朝、赤色の受注案件はバッファの消費率の高い順に優先順位づけして生産指示をします。黄色と緑色はまだ余裕があるので、ロットをまとめて段取りを節約しても大丈夫です。

納期まで生産リードタイム以上の日数がある受注案件は「白バッファ品」と呼び、生産に着手しません。現場にはたくさんの受注案件が流れてきます。これをバッファの消費率順に並べたバッファレポートを作成します。生産管理担当者は、このレポートで納期遅れの懸念のある受注案件を察知し、生産順序を明確に指示するようにします。

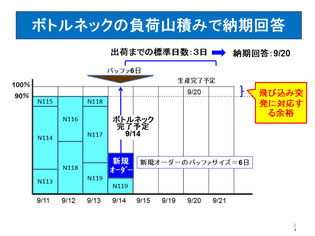

納期回答のやり方は、ボトルネック工程の混み具合から納期を類推する方法をとります。ボトルネット工程とは、生産工程の中で一番生産能力が低い工程です。ボトルネック工程の前では仕掛在庫がよく溜まります。ボトルネック以外の工程はボトルネック工程に比べると余裕があります。したがって、ボトルネック工程の通過日程が決まれば、そこから出荷までの標準日数を加えて納期回答すれば大丈夫です。ボトルネック工程の通過日程は、ボトルネック工程の生産能力の枠に負荷を山積みして決めていきます。生産能力枠に10%程度の余力を残しておけば、ある程度の飛び込み受注にも対応が可能となります。

これは、S-DBR(シンプル・ドラム・バッファ・ロープ)と呼ばれる方法で、TOC(制約条件の理論)から生まれた手法です。ボトルネックを考慮した適正な納期回答と、生産リードタイムの消費率に基づいて生産指示を行う、実践的な納期管理のやり方で、随時注文が入ってきて生産計画が立てにくい製造業にとっては有効な方法です。

ご質問はこちらへどうぞ

コメントをお書きください