2017/10/10

工場の検査で合格となり、出荷された製品がお客様の現場で問題を起こす場合があります。どうしてこのようなことが起こるのでしょうか。工場の検査での見落としや、検査の仕方に問題があることもあるかもしれませんが、多くは設計に起因します。工場では設計部門から与えられた手順で製造し、設計部門から与えられた検査基準で検査します。そもそも製造現場とお客様の現場では環境が違います。自社工場では管理された環境の中で製造されますが、お客様の現場はほとんど無管理状態です。つまり、工場の出荷検査に合格した製品でも、設計部門が想定していない環境で使用されると、不良になることが起こり得るのです。こうした不良は、工場での品質管理を強化しても防ぎ切れません。品質管理の手法には限界があるのです。限界を乗り越えるためには、源流である「設計品質」を高めることが必要です。 設計品質を高める方法として、デザインレビューがよく知られていますが、これは、忙しい設計者が見逃している点を、経験豊かな人や他部門の人が見つけ出そうということです。最低限の品質保証にはなると思われますが、これにも限界があります。お客様のどんな劣悪な環境でも製品が兼ね備えるべき基本機能が安定して維持できるように設計しなければなりません。従来の信頼性試験では、多大な時間をかけて大量のデータを取得しなければなりません。また、経営の観点からすると開発期間の短縮も必要です。安定性確認テストに多くの時間とコストをかけるわけにもいきません。

2017/06/27

製造現場で機械化が進む中、作業者のちょっとしたミスによる不良が目立つようになりました。作業者に注意してもなかなか作業ミスは減りません。そもそもヒューマンエラーとはどのようなものでしょうか? ヒューマンエラーとは、適切な標準が整備されていて、その仕事をするのに必要な力量を持っているにも関わらず、意図せずにやってしまうミス(エラー)です。すなわち、作業標準が存在し、作業者が力量を保有していることが前提となります。したがって、作業標準を作成し、教育訓練により力量を身に着けることが不十分であれば、まずそれをやることが必要です。また、作業標準自体に不備や欠落があるのなら、作業標準を改善する必要があります。そうしたものを除いてヒューマンエラーを分類すると、以下の3つになります。 1)うっかり型 やろうとすること(計画、目的)は正しく認識しているが、行動に移した時にうっかりと行動を間違える、というものです。この対策の方向としては、人の行動が無意識のルーチン化に陥らないような工夫があります。たとえば、「指差し呼称」のように、行う動作を一つ一つ意識して確認する方法です。 2)ぼんやり型 やろうとすることは正しく認識されていたが、ぼんやりしてやることを忘れる、というものです。たとえば、製造現場で、1サイクルの作業の途中で話しかけられて作業を中断した後に1ステップ飛ばして作業を再開してしまったというケースです。この対策としては、こまめにメモを取る習慣づけ、現場での表示・掲示の充実、作業中の安易な声掛けの禁止のような外乱を防ぐ工夫などがあります。 3)思い込み型 やろうとすることを間違えて認識してしまうことです。この場合、上記2つとは違って本人は間違いに気づくことができません。気づくのは不良が発生した後になります。この「思い込み」型が最も厄介なモードです。この対策の方向としては、曖昧な指示を排除していくことが考えられます。思い込みの発生を助長する典型的な例に、「あれやっといてくれ」、「はい、これで良いですね」といった曖昧な指示と曖昧な応答というものがあります。 こうしたヒューマンエラーの要因を取り除く方法としては以下の5つが考えられます。 ①指差し呼称 「指差し」も「呼称」も一番重要なのは「見る/確認する」という行為です。これを「ちゃんと見ろ」というように曖昧に指示すると、見落とし、見過ごしが発生します。大きな声で指差ししていても、目はうわの空、ということが起こり得ます。 ②危険予知訓練(KYK) これから行う作業の開始前に、リスク評価を行い、必要な対策を予め施すことによって事故や不具合を防止しようとするものです。これから行おうとする仕事のプロセスの流れを可視化し、チームで情報共有し、どのような危険が潜んでいるかを抽出して対策を立てます。複数の人の目で現場を見ることによって一人では気づけなかった危険源に気づくことが期待できます。ただ、KYKにもマンネリ化の罠が存在します。過去に経験した類似の成功事例を意識的に、または無意識的に流用(コピペ)してしまわないように気をつけなければいけません。 ③ヒヤリハット活動 ヒヤリハット活動は、抽出した危険源やリスクに対して事前に手を打つという面ではKYKとほぼ同じ内容ですが、ヒヤリハットの場合は、事故や不具合ではないにしろ現実に起きた危ない出来事を対象にします。ヒヤリハット事象を手掛かりにリスクの存在に気づき、緊急対策や水平展開を行い、仕組みの頑健さを向上するのが目的です。 ④5S活動 整理・整頓を実施することで、職場のノイズ(たとえば、要らないものを誤って使ってしまう可能性)を減らすことができます。その結果としてヒューマンエラーの防止につながります。 ⑤チェックリスト 日々の改善活動の結果、標準は改訂されていくのが自然な姿です。しかし人間は、つい、慣れ親しんだ古いやりかたを選んでしまうことがあります。結果として、それが標準と違う行動の原因となってしまうことがあります。こうした人間の記憶の不確かさという特性を考慮した対策としてチェックリストがあります。しかし、緊急事態に陥った場合は、あせればあせるほど、処置を急ぐあまり、半ば善意で記憶に頼った行動をする可能性があります。 不良の多くは「再発」です。人の不注意を指摘して、「以後ちゃんと見るように」、「はい、わかりました」という曖昧な指示と応答では再発は防げません。よく後工程はお客様と考え、一つ一つの工程の中で確認・検査作業をするように、と言われます。この時、できた結果を確認するのではなく、作業の出来栄え、すなわちプロセスを確認することが重要です。その重要なプロセス(作用点)を危険予知訓練やヒヤリハット活動で見つけ、チェックリストに具体的に作用点での確認事項を記載し、指差し呼称で確認します。その上でマンネリ化防止や緊急時対応について工夫が必要になります。

2017/06/14

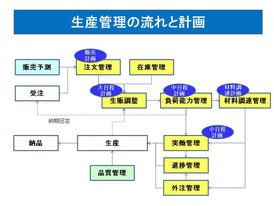

計画を作っても、直ぐに崩れる。そもそも計画が立てられないから、納期回答も満足にできない。このような状態であれば、無理に生産計画を立てて守ろうとするのではなく、顧客の注文ペースにあわせて生産の優先順位をダイナミックに変更しながら納期遅れを防止する生産方式が有効です。...

2017/05/25

在庫は、受注リードタイム(お客様が要求する納期までにかかる日数)が、生産リードタイム(生産開始から出荷までの日数)より短い場合、その差を埋める役割があります。しかし、在庫を多く持ち過ぎますと、資金を圧迫することになります。そこで、需要予測を行い、販売計画を立て、それに基づいて生産することで、適正在庫に抑えようとするのですが、様々な要因で需要は大きく変動し、変更注文や特急注文に見舞われることも少なくありません。 このように、需要予測が困難な場合は、出荷量(消費量)の実績と在庫量の実績を基に、適正在庫量をダイナミックに変更していく方法が有効です。この場合、在庫は、需要の不確実性に対する緩衝材(バッファ)と考え、品種毎のバッファを目標在庫量とします。そして、一旦初期バッファを決め、一定期間の出荷量と在庫量を見ながら適正在庫量に収束させていきます。 バッファを増減させるロジックは以下の通りです。 ①バッファを三等分し、上から緑、黄、赤のゾーンに色分けする。 ②発注時点での実在庫量がどのゾーンにあるかチェックする。 ③緑または赤が一定期間継続する場合は、バッファを増減させる。 ④実在庫量がバッファより少ない場合、その差を発注量とする。 初期のバッファ量、バッファを増減させるための閾値(緑の連続回数、赤の連続回数)、バッファを増減させる割合は、事前に決めておきます。このルールで目標在庫量をコントロールしていきますと、バッファ量がダイナミックに増減しながら発注日になるべくバッファ黄の状態になるよう収束していきます。需要の変動に対応してバッファが変化しますので、季節変動や流行りすたりにも対応できます。

2016/03/03

小さな会社では、随時入ってくるお客様からの注文に合わせて、その日に生産する品目と数量を決め、現場に指示するという方法で生産のコントロールをしているところが意外に多いようです。材料は少なくなった頃に適量を発注されています。営業部門は現場の負荷が分からず無理な注文を受けることもあり、生産現場もそれに慣れて日々成り行きに任せて生産するということになりがちです。生産品目が多くなると、材料ロスや時間ロスが大きくなり、多くの過剰在庫を抱えて納期に対応することになります。在庫が多くなると、廃棄ロスが増えたり、在庫として資金が寝ることになるため経営を圧迫します。忙しい割には儲からないという実感を抱くことになるでしょう。 このような状態を脱するためには、計画を作成するとともに実績を把握し計画と比較することで課題を明確にし、常に適切な対策を打てるようにすることが必要です。受注してから材料を発注していては納期に間に合わないという場合は、予め需要予測に基づいて一定期間(たとえば1年分)の月別販売計画を作成し、それに基づいて月別生産計画を作成します。季節変動がある場合は、負荷能力に応じて平準化した月別生産計画を作成します。これを基に日別に展開した大日程計画(納期ベース)を作成し、日別の負荷能力に合わせて平準化(前倒し)して中日程計画を作成します。主材料については、負荷調整済みの中日程計画に基づいて生産着手日ベースで材料毎の所要量を計算し、材料品番毎に括り在庫引当を行って材料調達計画を作成します。そして材料調達計画に基づいて定期発注方式で発注します。副資材については発注点に基づく定量発注方式か補充方式で発注するとよいでしょう。定期発注された主材料には引き取り責任が発生すると思われますが、発注と納入指示を分離し、納入日については、生産現場で作成される実働計画(小日程計画)に合わせて変更するという方式が可能ならば、実生産との同期性がよくなり、さらに材料在庫を削減できます。 作成された各種計画は実績と比較して計画通りに進捗しているかどうかを把握し、計画から外れている場合は課題を抽出し対策を打ちます。たとえば、材料および外注加工品の納入受付時には、注文書あるいは納入指示書と照合します。また、計画通りに納品されているかをチェックし、遅れが発生している場合は督促をかけます。生産計画も生産実績と照合して進捗管理を行い、遅れ進みがあれば対策を打ちます。 月単位の管理が安定してくれば、計画のスパンを2週間単位、さらには1週間単位と短くできないか検討してもよいでしょう。需要への変化対応力が上がり、さらに在庫削減が可能となります。計画スパンを短縮するには、計画作成の頻度を月1回から月2回、あるいは月4回と、増やすことになりますので、事務部門や生産現場での対応力の向上が必要です。無理をせず対応策をじっくり固めた上で進めることが重要です。

2014/08/24

5S(整理、整頓、清掃、清潔、躾)が利益を生み出すといってもピンと来ないかもしれませんね。そこで、まず利益構造図を見てみましょう。売上高は変動費+固定費+利益 ですね。固定費の中には、従業員の皆さんの給料と減価償却費、エネルギー費、その他経費があります。この図を見ると、利益を上げるには以下のことを行えばよいことがわかります。

2014/02/09

5Sがなかなか定着しないという話をよく聞きます。その原因の一つに管理者・経営者の方の意識が低いということがあります。現場の作業者は、たとえば整理・整頓によって探す時間が減り、また作業ミスも減って作業の効率が上がるとか、怪我をしにくくなり安全な職場になるとか、清掃と合わせて点検をすることで機械の故障が少なくなるなど、効果を実感しやすいので、こういった効果と結びつけて5Sを意識づけすることも可能ですが、そんな時、職場のリーダーや管理職の方が「5Sよりほかにやることがあるやろ。」などと言って生産優先の態度を取ったりすると5Sは定着しません。5Sは管理者・経営者が率先垂範しなければ定着しないものです。つまり管理者・経営者の意識に問題があることも多いのです。ではなぜ管理者・経営者はそんな風に5Sの優先度を下げてしまうのでしょうか? それは5Sをやっても直ぐに利益につながるという意識が少ないからではないでしょうか。「5Sは儲かる」と意識できればもっと優先度が上がると思います。そのためには5Sを単なる「モノの5S」ではなく、「仕事の5S」と考えることが大切です。 整理は、要るモノと要らないモノを分けて要らないものを捨てることですが、それを価値を生む仕事と価値を生まない仕事に分けて、価値を生まない仕事は止めることと考えます。整頓は、要るモノを使いやすいように置き、明示することですが、それを必要な時に必要な仕事を完了することと考えます。清掃は、常に掃除しきれいにする、そして点検するということですが、それをムリ・ムラ・ムダを見える化し排除する、そして問題解決力を向上させることと考えます。清潔は、3Sを維持し気持ちのよい職場を維持することですが、それを改善された業務を標準化・共有化し、管理を定着させることと考えます。躾は、守るべきことが当たり前にできるよう習慣づけることですが、それを自主・自律型の人づくりと捉え、自らPDCAサイクルを回せる人材を育てることと考えます。このように考えれば、「5Sは儲かる」と感じられるのではないでしょうか。管理者・経営者の意識が変わればそれは言動に現れます。それを見て現場の作業者の意識も変わり、5Sは継続します。

2013/09/07

作成した生産計画通りに生産するためには、生産計画の各工程で必要な材料や部品が着手時点で揃っていなければなりません。したがって基本は生産計画を作成した後に生産計画に基づいて部品展開し、必要量を計算し、在庫引当を行って発注量を決めます。生産計画は定期的に作成されることが多いので、こうした材料発注も定期的に行われるため、定期発注方式と呼ばれています。転用が利かない部品、高価な部品、調達リードタイムが長い部品などはこの方式が適しています。多少手間はかかってもできるだけ正確に必要量を算出し、在庫を少なくかつ品切れが発生しないようにする必要があるからです。 もう一つの代表的な発注方式として発注点方式があります。これは出庫が行われて、在庫量が決められた量を下回った時に決められた量を発注する方式です。あまり手間をかけずに発注することができます。汎用部品や需要が安定していてバラツキが少ない部品、調達リードタイムが短い部品などの発注に適しています。 さらに手間をかけずに発注する方式として、たとえばダブルビン方式があります。この方式では、まず同じ容器や棚を2つ用意して、そこに入れる数を決めておきます。1つの容器から部品を取り出し、1つの容器がなくなったり、一定量になった時点で部品を決まった量だけ発注します。そしてもう一方の容器から部品を取り出していきます。これを繰り返す方式がダブルビン方式です。 どの品目をどの方式で発注するかを決める方法としてABC分析があります。在庫している部品を在庫費用の高い順に並べ、たとえば以下のようにABCに区分します。 A品目:10%の品目が在庫費用の70%を占める。 B品目:A品目と合わせて30%の品目で費用の90%を占める。 C品目:残りの60%は費用の10%にしかならない。 A品目は定期発注方式、B品目は発注点方式、C品目はダブルビン方式というように決めるのです。すべての品目を平等に管理するよりもA品目を重点管理し、メリハリをつけた管理を行う方がより効果的な在庫管理ができます。

2013/08/17

生産現場においては様々な変動要因や「ゆらぎ」が不可避なものとして存在します。たとえば、突発的に発生する変動要因としては以下のようなものがあります。 ・機械の故障 ・作業員の欠勤 ・緊急の飛び込み受注 ・資材入荷の遅れ ・外注先からの納品の遅れ 一方、確率的に常に発生するゆらぎの要因には以下のようなものがあります。...

2013/08/16

製造業にとって納期を守ることは極めて重要です。納期遅延を起すと客先の信頼を損ない、以降、その客先からは注文がもらえなくなります。納期を守るためには予め納期に間に合うような生産計画を立て、それを死守しなければなりません。では納期に間に合う生産計画の生産着手日はどのようにして決めればいいのでしょうか。納期から品種ごとに作業標準時間を積み上げた標準リードタイムを遡って生産着手日を決めればいいのでしょうか。工場の設備や人員などのリソースが無制限にあればそれでいいのですが、実際は限られたリソースの中で製造しなければなりません。ましてや複数の客先から多品種少量の注文を受ける場合は、リソースの取り合いが発生し、単純に標準リードタイムを遡って生産着手日を決めるわけにはいきません。 プロジェクトの進捗管理の手段として使われているガントチャートという視覚化ツールがあります。横軸を連続した時間軸とし、作業の開始日時と終了日時を横棒(バー)で表現した図表です。リソースを考慮した生産計画を立案する際に、このガントチャートを使うことができます。縦軸を受注番号や品種ではなく設備や人などのリソースとし、受注品種をバーで配置していきます。バーの長さは受注品種の各リソースでの標準作業時間とします。受注品種の手順計画を予め作成しておき、使用するリソースの順序に従ってバーを配置していき、最終のリソースでの作業完了日時が納期前になるようにします。これにより、有限能力ならではのロット同士の排他的な関係(山積みされない状態)が表現できます。 こうしたリソースガントチャートを使うと生産余力が見える化されるので、たとえば緊急注文などが入ってきた時に対応できるかどうかの判断もしやすくなります。 限られたリソースの中で、できるだけ無駄なくリソースが使われるような計画を組むことが計画担当者の腕の見せどころとなりますが、要求量に対して生産能力が少ないボトルネック工程があると、生産着手日がより前倒しになり製造リードタイムが長くなります。製造リードタイムを短縮するにはボトルネック工程をフル活用することと、ボトルネック工程の能力アップが重要となります。