小さな会社では、随時入ってくるお客様からの注文に合わせて、その日に生産する品目と数量を決め、現場に指示するという方法で生産のコントロールをしているところが意外に多いようです。材料は少なくなった頃に適量を発注されています。営業部門は現場の負荷が分からず無理な注文を受けることもあり、生産現場もそれに慣れて日々成り行きに任せて生産するということになりがちです。生産品目が多くなると、材料ロスや時間ロスが大きくなり、多くの過剰在庫を抱えて納期に対応することになります。在庫が多くなると、廃棄ロスが増えたり、在庫として資金が寝ることになるため経営を圧迫します。忙しい割には儲からないという実感を抱くことになるでしょう。

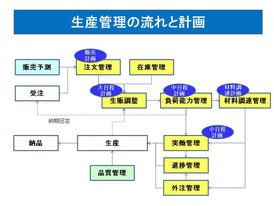

このような状態を脱するためには、計画を作成するとともに実績を把握し計画と比較することで課題を明確にし、常に適切な対策を打てるようにすることが必要です。受注してから材料を発注していては納期に間に合わないという場合は、予め需要予測に基づいて一定期間(たとえば1年分)の月別販売計画を作成し、それに基づいて月別生産計画を作成します。季節変動がある場合は、負荷能力に応じて平準化した月別生産計画を作成します。これを基に日別に展開した大日程計画(納期ベース)を作成し、日別の負荷能力に合わせて平準化(前倒し)して中日程計画を作成します。主材料については、負荷調整済みの中日程計画に基づいて生産着手日ベースで材料毎の所要量を計算し、材料品番毎に括り在庫引当を行って材料調達計画を作成します。そして材料調達計画に基づいて定期発注方式で発注します。副資材については発注点に基づく定量発注方式か補充方式で発注するとよいでしょう。定期発注された主材料には引き取り責任が発生すると思われますが、発注と納入指示を分離し、納入日については、生産現場で作成される実働計画(小日程計画)に合わせて変更するという方式が可能ならば、実生産との同期性がよくなり、さらに材料在庫を削減できます。

作成された各種計画は実績と比較して計画通りに進捗しているかどうかを把握し、計画から外れている場合は課題を抽出し対策を打ちます。たとえば、材料および外注加工品の納入受付時には、注文書あるいは納入指示書と照合します。また、計画通りに納品されているかをチェックし、遅れが発生している場合は督促をかけます。生産計画も生産実績と照合して進捗管理を行い、遅れ進みがあれば対策を打ちます。

月単位の管理が安定してくれば、計画のスパンを2週間単位、さらには1週間単位と短くできないか検討してもよいでしょう。需要への変化対応力が上がり、さらに在庫削減が可能となります。計画スパンを短縮するには、計画作成の頻度を月1回から月2回、あるいは月4回と、増やすことになりますので、事務部門や生産現場での対応力の向上が必要です。無理をせず対応策をじっくり固めた上で進めることが重要です。

ご質問はこちらへどうぞ

コメントをお書きください